继双剖分式旋转油封在Valve World 《阀门世界》的2015年1-2月上获得发表后,第二篇双剖分式旋转油封论文于2015年4月在国际权威杂志Pumps & Systems获得刊登。与第一篇聚焦在技术和设计上不同的是,最近获得发表的论文关注了剖分式旋转油封是如何帮助我们的终端用户缩短停机检修时间,节省成本。

欢迎索取中文翻译版本。英文原文如下:

Split Rotary Seals Save on Replacement Costs

The double-lock, double-ring designs seal oil and other fluids more effectively than their single split counterparts

By Justin Zhao | Pumps & Systems, Feb. issue 2015, P42-44

Maintenance personnel usually dislike rotary seals. This is because replacing a low-cost oil seal requires dismantling a whole piece of equipment.

If an employee sees a leaking reducer, the first step is to stop the reducer because of safety concerns. The next step is less clear. It is impossible to remove and replace the old seal with a new one because maintenance access is blocked by a shaft. The employee must shut off the line, separate the reducer from the connecting equipment, pull the cover off the shaft, find the old seal and pull it off the shaft. Finally, the employee can install a new seal, but now he or she must put the equipment back together in the opposite sequence. This process will likely take a few hours. If the shaft is more than one meter in diameter, the procedures could require several days. The cost varies based on the facility, but whatever the cost, it is far greater than the approximately $10 value of the oil seal. |  |

Split Seals

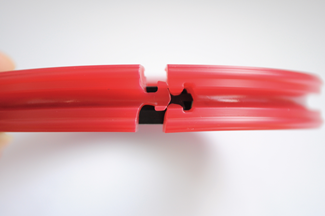

However, replacing the seal without shutting down the line, separating the equipment and pulling the cover off the shaft. A split seal can prevent most of this process. With a split seal, the equipment must be stopped, but the pipeline does not need to be shut down, and the equipment does not need to be dismantled. The cover must be pulled apart, but not removed from the shaft. The split seal can be installed around the shaft, and the cover can be replaced. A split seal can turn a one-day job into a one-hour job or a few hours of work into a few minutes. | Image 1. Single split seal (Images and graphics courtesy of AIGI) |

Image 2. Split bearing protector | These advantages are not helpful if the split seal is ineffective. The validity is difficult to determine, because each piece of equipment is different, and each plant has a different standard for leakage. The best applications for this type of seal are water or lubricants in extremely large equipment. This article will exclude the metal bearing protectors that are limited to less than 300 millimeters (mm) of shaft diameter and far more expensive than the equipment covered here (see image 2 split bearing protector). The seals discussed in this article are polymeric split rotary seals for large rotating equipment such as pumps, fans, motors, and reducers. Most plants have these types of applications. The water unit areas of chemical plants and mines, for example, contain hundreds of large pumps. Tens of thousands of large pumps, reducers, fans and motors are used in power plants and steel mills. If the split seal works, plants could save millions of hours of manpower and avoid millions of hours of production downtime. |

Single Split Limits

Many single split seals are on the market, and they can mostly perform without issues. While split seals can save money and prevent downtime, the single split design will not work, even in theory. Consider the easiest media to seal: light. Light is easier to seal than fluid because light does not bend, but fluid does. If a seal cannot stop light from leaking, it will not stop water or oil either.

To test the theory for the single split seal, pull one apart by hand to make a gap that is 2 to 3mm wide and hold up to a light source. If the cut is straight, light will immediately be visible from the split. But if the cut is V-shaped, light may not be visible. However, if the seal is viewed from above, it is easy to see through the split vertically. The water or lubricant can still move along the shaft and leak.

Regardless of the cut, no simple shape can make the split area overlap both horizontally and axially during a pull-out.

A More Effective Option

The alternative is to use two rings and two splits to meet the above requirements. With this new design, the pull-apart test can be repeated.

For example, consider the ball and socket design. It consists of two rings made of either the same or different materials. The outer ring is bound by a spring while the inner ring is energized by another spring. Both the outer ring and the inner ring have a split cut. Normally, one split is at the 5-minute position and the other at 55-inch clock position during installation (see image 3). As shown in Image 4, when the split is pulled apart and viewed horizontally, the ball will stop the leakage path. When viewed from above, the inner ring will stop the leakage path. Together, they overlap the split, both horizontally and axially. The effectiveness of this overlap is not just theory but has been tested in laboratories.

Image 3. AIGI5505 Double Split Seal, 55” & 05” split position |

Image 4. AIGI5505 Double Split Seal |

Testing Parameters

Material | Fluid | Shaft Diameter | Chamber Bore Diameter | ISO Viscosity Index | Shaft Surface Roughness | Chamber Bore Surface Roughness |

Polyurethane PU | Anti-wear hydraulic oil | 100 mm | 130 mm | ISO32 | Ra: 0.2-0.63 micrometers | Ra: 1.6-3.2 micrometers |

Testing Result

Testing Sample # | 1 | 2 | 3 | 4 | 5 | 6 | Sample quantity: 6 pieces |

Leakage Rate (milliliters) | 0 | 0 | 0 | 0 | 0 | 0 | Total leakage: 0 milliliters |

Table 1. Testing Report # MF-130710, Testing Standard: ISO 6194-4-2007

In the Field

This design has also been proven in the field. During the past few years, more than 10,000 pieces of this ball and socket double split seal have been installed on various rotary equipment, fans, motors, reducers and pumps, including some extremely large equipment. One end user has purchased a 1.4meter split seal for a rotary shaft in a steel mill every year for the past five years. That user saved a great deal in reduced labor costs and downtime by eliminating the need to dismantle such a large piece of equipment.

Image 5-6. A split seal is applied in large equipment.

The best version of a split seal delivers performance not by a single split but by two very strange splits. Users who currently work with single split seals and want to improve performance should consider a Double split option.

Understandably, users who have never had split seals on their large equipment may be concerned about cost.

Compared with the price of an oil seal, the double-ring, double-lock split seal is more expensive. The price is higher because this product has to be manufactured from anti-relaxation polymer material and some special cutting tools, and it has undergone extensive research and development.

This split seal design, however, will cost almost nothing in comparison to the cost of installation and saved production time. In fact, it will practically pay for itself.