由艾志环保管接技术股份有限公司自主研发,并且获得国内外专利的鱼骨™垫论文于2014年9月在美国Pipeline & Gas Journal (《管道与燃气》)杂志发表,翻译编辑后又在我国《液压气动与密封》2015年2月刊上获得刊印。

英文版原文请点击 http://www.pipelineandgasjournal.com/what-fishbone-gasket 浏览

中文节选摘要如下,如对论文感兴趣,请联系我们或当地的销售工程师。如有不当之处,敬请指正!

鱼骨垫 - 一种承载垫片密封的革新设计

摘要:垫片密封一直都是工业安全生产的关键。该文分析了传统垫片在载荷力过大或者系统工况波动下存在的不足,提出了革新性的鱼骨垫片创新设计,介绍了鱼骨垫片的结构和密封原理,通过测试数据的对比显示,鱼骨垫不仅极大地降低了密封泄漏率,而且显著提高了生产、环境和人员健康的安全保障,为极端环境下更可靠、更牢固的密封问题提供了新的解决方案。

关键词:鱼骨;鱼骨垫片;垫片;密封;抗压;泄漏率

中图分类号:TB42 文献标志码:A 文章编号:1008-0813(2015)02-0021-03

What is a Fishbone Gasket?

By Justin Zhao, Fishbone Patent Inventor,

AIGI Environmental Inc. China

An interesting name? You bet it is, and it merits some explanation. FishboneTM Gasket is a recent innovation in the traditionally boring gasket market, and hopefully the ultimate solution for high-temperature and high-pressure sealing problems.

Gaskets are an important factor in plant safety. This is especially true for the industries moving lots of fluid, such as the oil and gas sector, chemical plants, paper mills and power plants. Similarly, pipelines flow volatile chemicals and hot pressurized steam with fluid passes at millions of connecting points, including flanges, valves seats, heat exchangers and reactor covers. Companies need reliable ways to seal-- gaskets.

Ideally, a good gasket should be both strong and elastic; yet in practice, it’s difficult to balance one quality with the other. In over 90% of high-temperature and high-pressure applications, plant engineers face two primary options: the spiral-wound gasket and the camprofile gasket. What’s wrong with those options? Why do we need a new design? The short answer is that though geat inventions in their time, both are old designs that have difficulty maintaining strength and flexibility at the same time.

Invented in 1912, the spiral-wound gasket was comprised of metal strips spiraled with sealing elements in between. A spiral-wound gasket has obvious advanges compared to a single material gasket as it combines the strength of metal with the sealing capacity with the non-metallic material. Yet, maintenance personnel soon found it was not 100% reliable.

Welded at the inner ends, the spirals sometimes unwound. The result? Metal strips were sucked into the pipeline system, and leakage occurred at the flange, both posing a threat to plant safety and reliability. There can be several causes of “unwinding” including overtorquing, pressure surges, or even a change in temperature. Not suprisingly, plants need a better design: something more reliable under extreme condition - something stronger.

Figure 1 Typical spiral wound gasket.

A major improvement came 60 years later. Invented in 1976, the camprofile gasket consists of a metal skeleton, with each side grooved and covered with non-metallic sealing materials. By converting the spiral strips to a unitary metal structure, a camprofile gasket gains strength and will not unwind. Unfortunately, it loses elasticity and is rigid, resulting in poor recovery.

Figure 2: Standard camprofile gasket

There have been several specialty designs – all together they account for less than 10% of the niche market, and none of them qualifies as an improvement for general use. For example, the jacketed gasket and ring joint gasket both rely solely on metal-to-metal contact for sealing, resulting in poor performance. Another example, the corrugated gasket, stamped from wave-shape steel with non-metallic sealing material on either side, is almost perfect: strong, flexible, un-crushable, and non-damaging to flange surfaces. Still, it has one critical, limiting problem: its thickness is different from all other gaskets. For a corrugated gasket to retain elasticity the metal wave has to be thin; but once it’s thin, its thickness deviates from most original flange design requirements. In theory, changing to a thinner gasket should not be a problem, but rather an advantage (though this would take another article to explain); nonetheless, most maintenance engineers are still concerned.

That’s why we came up with a new design—the fishbone Gasket. Developed by AIGI Environmental Inc. (formerly known as Environmental Gasket Company), the fishbone gasket is internationally patented. As the name suggested, this design consists of at least three parts: a fishbone-shape unitary metal skeleton, multiple concentric bevel ribs facing toward the fluid, and the non-metallic sealing materials, such as graphite or polytetrafluoroethylene (PTFE) on the upper and lower side of the gasket. You can specify an option with or without a centering ring. Either way, you are able to interchange it with old gasket designs, such as the spiral wound gaskets and camproflile gaskets with the same OD, ID, and thickness

Fig. 3

Fig. 3  Fig. 4

Fig. 4

Basic Construction of a Fishbone Gasket

each side covered with graphite or PTFE to form a composite gasket

The most obvious advantage of a fishbone gasket is that it incorporates the elasticity concept from a spiral-wound design and the strength concept from a camprofile design. Is it merely a hybrid of old types? No, the fishbone gasket is much more than that. It has distinctive features.

First, notice all the bevel ribs are facing the fluid, including the inner ribs. The gasket will self-energize under the system’s fluid pressure, which will push the edge of the inner ribs to open against the flange, resulting in an initial seal. The higher the pressure, the tighter the seal.

While camprofile gaskets do not have this feature, whether the spiral-wound gasket self-energizes is arguable. A spiral wound gasket without an inner ring will self-energize, but this gasket bears the highest risk of unwinding, leading to metal strips being sucked into the fluid system. That’s why most spiral-wound gaskets require inner-ring reinforcement as specified by API and the new ASME standards. When an inner ring is added, it immediately loses most of this self-energizing capability.

Notice the ribs are crescent shaped. At the crescent top, the ribs contact the surface, not at an angle, but flat- so no more damage can be caused to the flange. At the crescent bottom, the root is strong and resilient .In comparison, the spiral wound gasket’s metal strip is compressed at a 45 degree angle toward the flange. With even stronger and sharper teeth biting into the surfaces, camprofile gaskets cause the worst damage to flange surfaces. Many of the flanges damaged in this way are very expensive to replace.

Logical isn’t it? And test results bear this out.

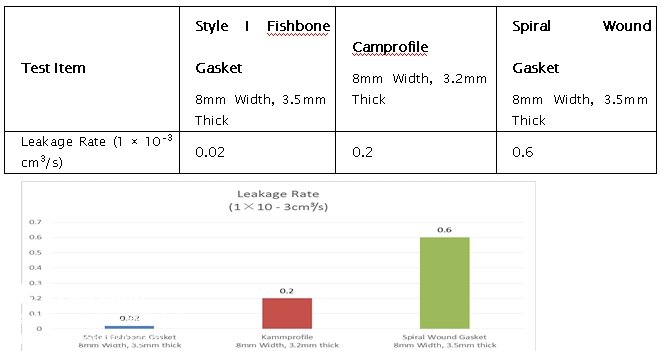

Figure 5: Leakage Test – ENVIRONMENTAL Fishbone™ Gasket vs. Spiral Wound vs. Camprofile

Test Parameters (ASTM F37) Gasket Stress 30MPa / 4351 psi | Nitrogen Pressure 4Mpa / 580 psi

Test Report# MF-130933 & MF-130935

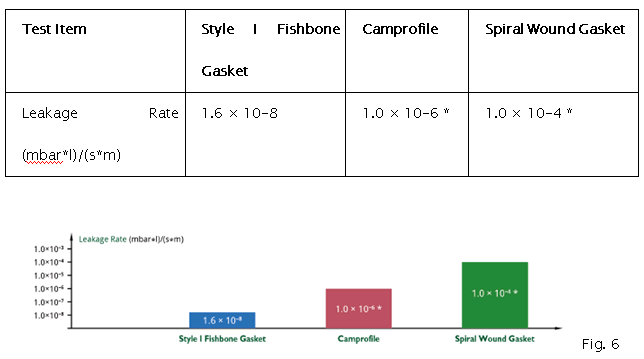

Figure 6: TA-LUFT Test – ENVIRONMENTAL Fishbone™ Gasket vs. Spiral Wound vs. Camprofile

Test Parameters – VDI Guideline 2440 & VDI Guideline 2200

*Average values from accredited international laboratory

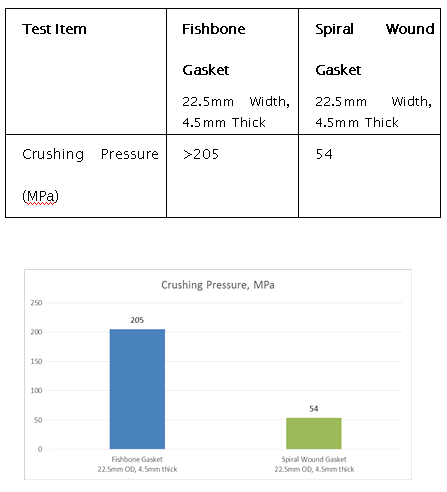

Figure 7: Crush Resistance Test – ENVIRONMENTAL Fishbone™ vs. Spiral Wound

Test Parameters – Pressure 205MPa / 29732 psi

Test Report# MF-130936

In summary, the fishbone gasket has the following advantages over previous designs:

n Strength and flexibility are balanced

n Inter-changeability exists with standard gaskets

n Flange are not damaged

n Materials never unwind

To plant engineer, do I recommend you replacing all gaskets with this new design ? Probably not. At least not at first. But you can start replacing gaskets in areas causing the greatest problems. Ask yourself there questions: Where do I frequently need mainteinance (retorquing flanges, replacing failed gaskets, large equipment gasket failures)? Where do I see a crushed gasket? Where do I find spiral-wound gaskets that are unwound? Where do I want to protect expensive flanges from scratching?

“It makes sense, but why do I have to change to a better gasket?” someone may ask. “When will a gasket design finally be good enough? “

Fair enough, but that question is directly related to some other question: How safe must your plant be to be safe enough? Is 1% chance of a blowout acceptable to you? Probably not. Then how about 0.1%? Will that be OK?

So you see my point-- there is no definite number as a goal. The goal is to drive your plant reliability to the extreme and to reduce your leakage rate to the lowest possible level with reasonable cost and the best technology available.

(For further information, please visiting www.aigienvironmental.com)